Привет тебе любитель корчей. Гения автомобильной промышленности Японии — Nissan GT-R. Не стану скрывать что не равнодушно отношусь к это машине. GT-R стал легендой как только сошел с конвейера завода в далекой Японии. Для меня эта машина такая же легенда как skyline (мечта жизни), сильва, супра… Почему же?

Ведь есть машины гораздо быстрее и красивее. Впервые запись о GT-R я увидел когда смотрел результаты круга суперкаров на Nürburgring (гоночная трасса в Германии), чрезвычайно сложная и опасная. Именно на этой трассе многие производители строят заряженные версии своих машины. И вот, листая статистику результатов увидел bugatti veyron (1000 кабыл под капотом) и чуть выше располагалась надпись GT-R. Я не поверил глазам, ведь у нисана нету гиперкаров сравнимых с вероном.

Позже выяснилось что абсолютно стоковый ГТР проехал на 2 секунды быстрее. Именно тогда эта машина стала легендой. Что то отвлеклись, вернемся к проекту Tudor Motorsport R35.

В первой части машину восстанавливали после жесткой аварии, и подготавливали проект.

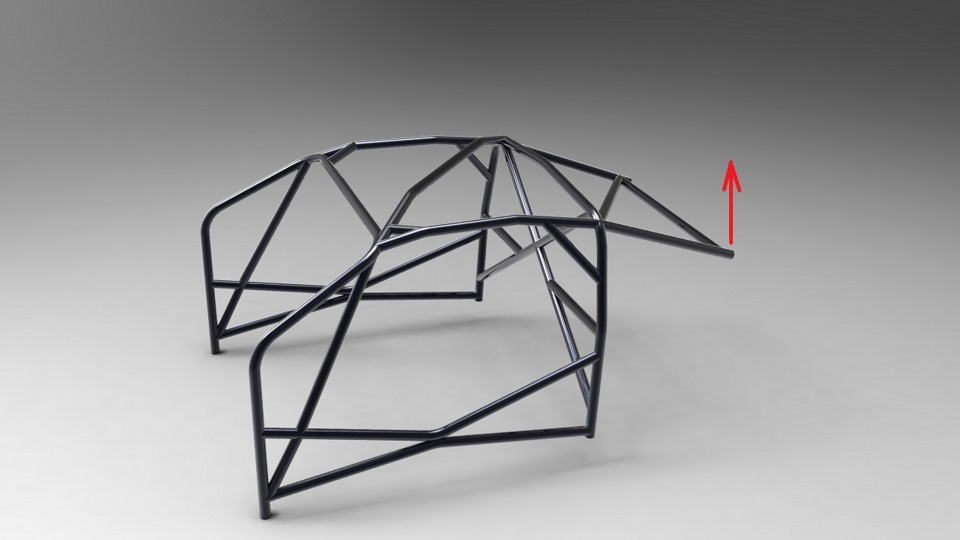

Шасси – каркас безопасности. Логично начать рассказ с основ. Основа гоночного автомобиля это безопасность пилота. Если мы имеем дело с подготовкой дорожной модели, безопасность в первую очередь обеспечивается каркасом. Для средней части – кокпита автомобиля решили использовать заводское решение – каркас устанавливаемый на NISMO GT3. 3д модель средней части каркаса «без всего». (в модели «опущены» косынки повышающие жесткость каркаса)

Глядя на этот каркас становится ясно что в первую очередь англичан (программу ГТ3 так же как и программу ГТ1 совместно с nismo ведет английская контора JRM) интересовало снижение веса. Это понятно т.к. в ГТ3 используется стандартный двигатель (262кг). Тех. требования FIA GT3 довольно сильно ограничивают возможности, но в нашем случае таких ограничений гораздо меньше. В плане безопасности каркас полностью соответствует требованиям FIA (он омологирован) и выполнен из любимой BS4 T45, но в плане управляемости он фактически ничего не добавляет. Точки крепления передней подвески вообще игнорируются, а сзади поддержаны только верхние опоры амортизаторов. Но и этой поддержки явно мало, чтобы минимизировать нежелательные деформации кузова под нагрузкой в повороте и т.п. Красная стрелка указывает основное направление сил воздействующих на шасси через заднюю левую подвеску. Хорошо видно что в этом направлении конструкция не может эффективно сопротивляться деформациям.

Off topic: Чтобы понять насколько рамная констукция жесткая (т.е. сопротивляется деформациям), представте что во всех узлах рамы, трубы соеденены не сваркой, а только через палец-шпильку.

В этом случае в направлении стрелки сопротивления вообще нет. Так же нет ничего что прямо связывает точки крепления подрамника задней подвески со средней частью шасси. Это что касается задней оси.

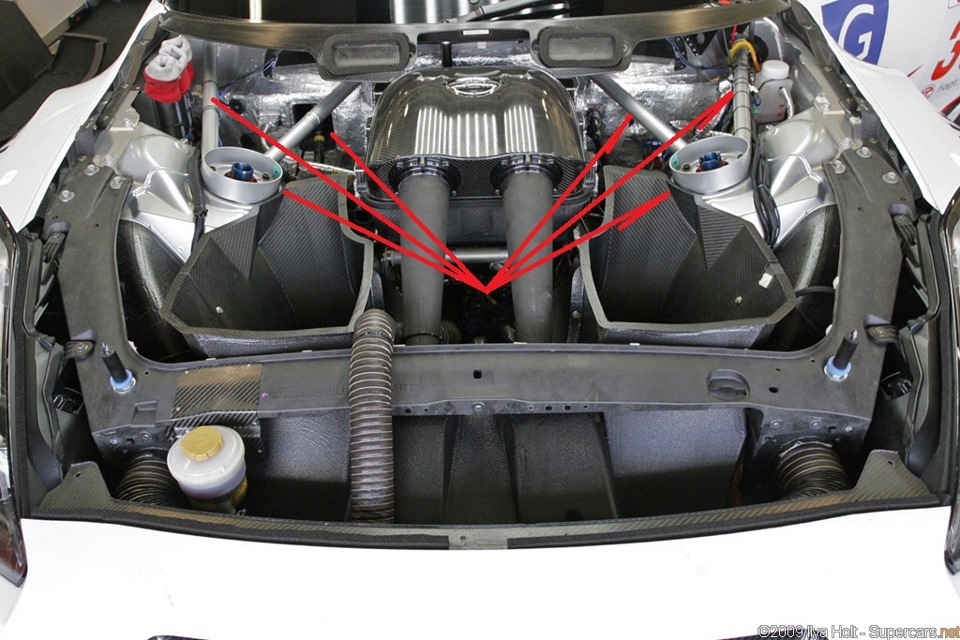

Что касается передней части шасси то в английском варианте каркаса её просто нет. Вот пара скриншотов с видео JRM во время весенних тестов GT3 версии 2013 (~ 300т.евро).

Здесь видно что развития каркаса под капотом не видно. В случае ГТР ситуация на морде еще обостряется тем, что чашки на которые крепятся опоры амортизаторов и верхние рычаги это алюминиевые отливки, которые пркручены к лонжеронам. На болтах при таком плече, жесткость обеспечить невозможно.

Совсем не так на их же (JRM) машине GT1 (800+т.евро.), которая выиграла чемпионат FIA GT1 2011. Там передние чашки жестко связаны с кокпитом:

Одна труба связана с передним углом кокпита, одна с узлом поперечная труба торпедо, боковая стойка, дверной крест. Одна уходит вниз на основание лонжерона и одна на середину поперечной трубы. Таким образом верхняя опора амортизатора эффективно сопротивляется (за счет четырех треугольников) перемещениям вверх-вниз и вправо-влево.

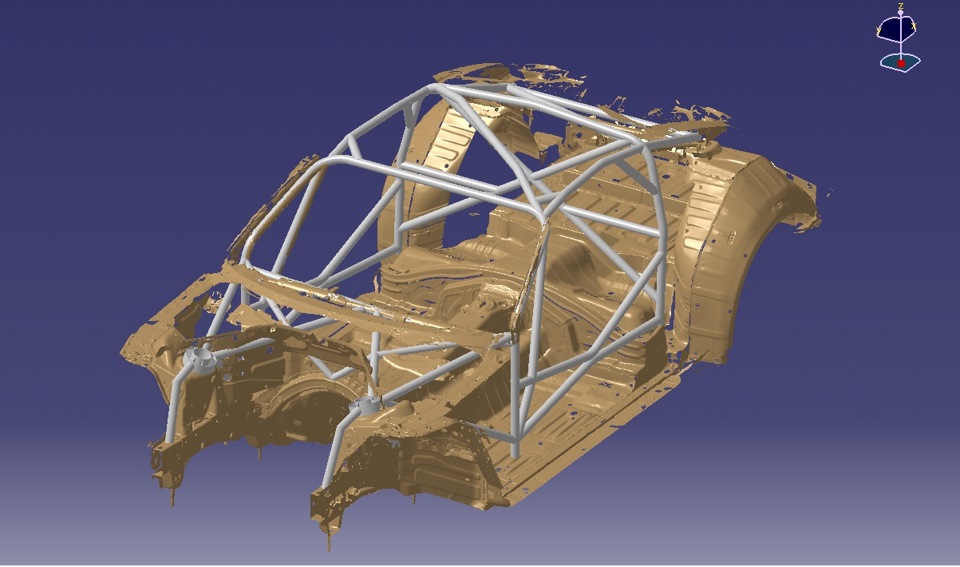

Аналогичная конструкция применяется в таких машинах как Georg Plasa BMW 134 Judd, австралийских V8 supercars. Решено идти тем же путем (так же как и с хондой s2k) и к английской модели добавилась сперва передняя часть:

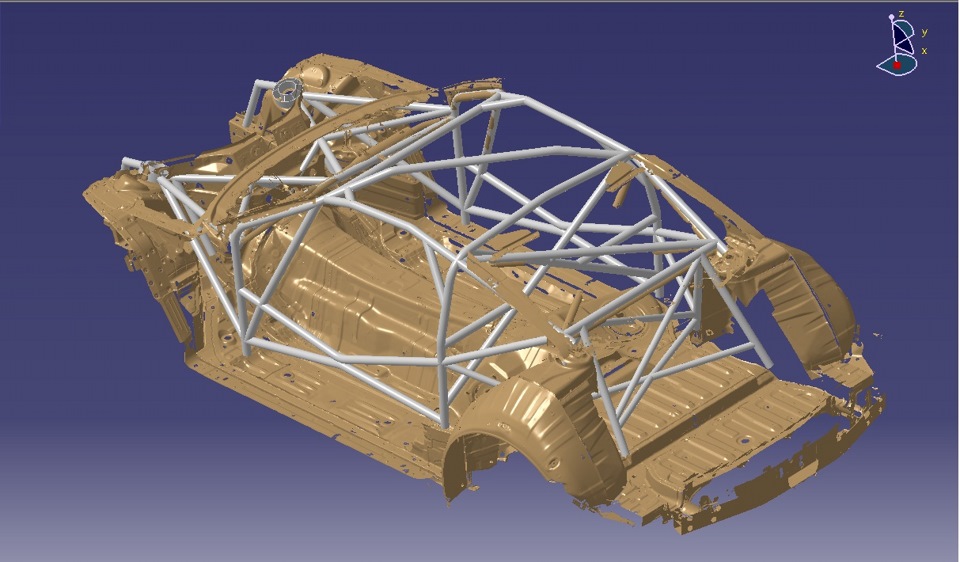

Потом добавили заднюю часть, которая очень жестко связала опоры амортизаторов и точки крепления заднего подрамника.

Швы шасси уже были полностью проварены и от 3д моделей можно было переходить к железу. Примерно вот так это выглядит:

Средняя и задняя часть были готовы. Как всегда каждый шов тщательно зачищался, обезжиривался и выполнялся со всей тщательностью. Непроваренных участков в узлах каркаса – нет, хотя для этого пришлось попотеть 🙂 и заранее продумать порядок сборки/сварки.

Теперь настала очередь передней части. Тут одновременно решаем несколько задач – повышаем жесткость шасси на кручение, компенсируем добавленный вес за счет удаления лишнего (со структурной точки зрения) металла и обеспечиваем условия для эффективной работы переднего сплиттера/диффузора.

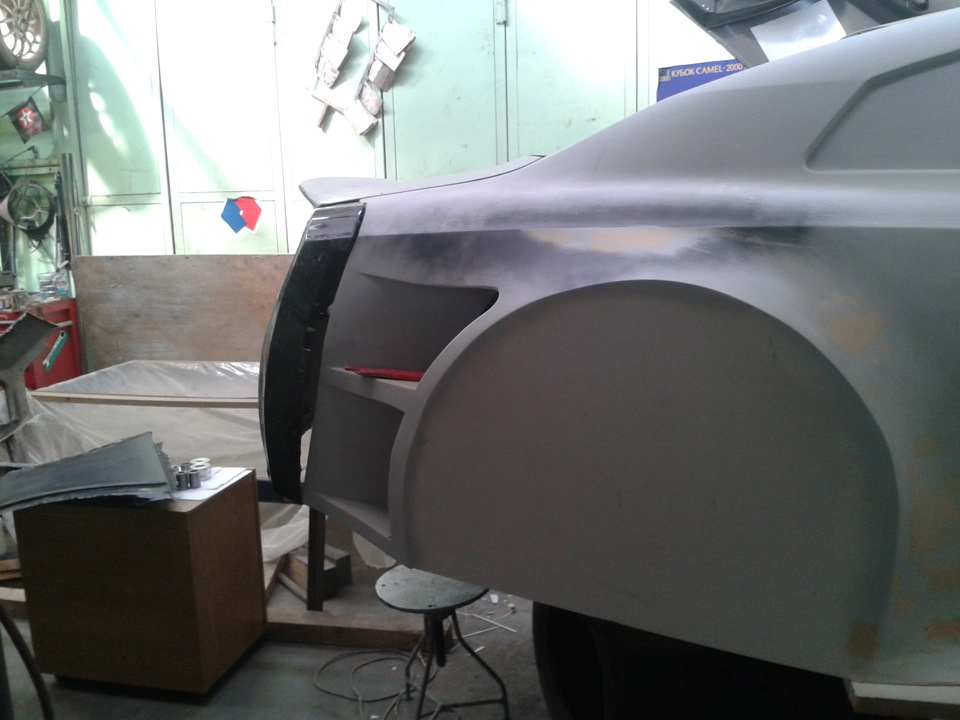

Красная стрелка – это становится лишним и кроме веса мало что добавляет. Голубая стрелка – эта часть серьезно препятствует эвакуации потока из преднего диффузора. В итоге получилась такая морда.

На последнем фото можно увидеть, что большую часть морды отрезали — оставили только часть лонжеронов и алюминиевые чашки к которым крепятся верхние опоры амортизаторов. Жесткость на кручение обеспечивается передней частью пространственной рамы. Та же участь постигла и заднюю часть.

Задняя часть каркаса жестко связывает точки крепления подрамника с остальным шасси, ставшее лишним железо пошло «под нож».

Кузовные панели или «Оперение». Было решено все стандартные панели заменить на карбоновые, чтобы максимально снизить вес. Крыша и двери остаются стандартной формы. Все остальные панели проектируются заново для улучшения аэродинамических характеристик, охлаждения (ахиллесова пята стандартного ГТР) и чтобы дать возможность использовать резину соответствующую назначению машины.

Это означает что надо спроектировать детали, изготовить мастер модели, снять с них матрицы и изготовить сами детали. Звучит просто, но на самом деле это довольно трудоемкий процесс.

Нанесен матричный эпоксидный гель

Подготовка к вакуумной инфузии. Уложены слои карбона (один слой 3К 245г/м, два слоя 12К 430г/м), жертвенная ткань и проводящий слой)

Все это упаковано в вакуумную пленку. Смола протянута — через 24 часа она отправится в печь для пост отверждения. Деталь достали из матрицы

В следующей части все козовные панели установят на машину, друзья оставайтесь с нами. Не забывайте нажимать сердечки и делиться с друзьями, ПОДПИСЫВАЕМСЯ!

Скоро получится вот такой монстрик. Первая часть!

Комментарий